Разработка простой и эффективной защиты для Пионера Мини¶

Конструкция квадрокоптера Пионер Мини позволяет проектировать для него свою защиту или кастомизировать дрон. Пользователь Николай Семёнов поставил перед собой задачу разработать эффективную защиту для винтов квадрокоптера Пионер Мини, которую можно легко распечатать на простом 3D-принтере. Николай решил поделиться опытом проектирования модели в Autodesk Fusion 360 и постановки её на 3D-печать.

В ходе выполнения работы по проектированию защиты для Пионер Мини приобретаются навыки и умения:

Проектирование необходимых деталей с опорой как на 3D-модели, так и на материальные объекты;

Построение 3D-моделей с опорой как на иные 3D-модели, так и на материальные объекты с учётом погрешности размеров последних;

Построение ассоциативных чертежей по выполненным моделям;

Приобретение опыта применения компьютерных технологий разработки конструкторской документации.

Разработка защиты состояла из следующих этапов:

Определение требований к защите

Анализ альтернативной защиты

Снятие размеров с реального объекта

Создание эскизов и проектирование 3D-модели

Печать защиты на 3D-принтере

Тестирование защиты

Определение требований:¶

Перед тем, как начать проектировать защиту для винтов необходимо определится с требованиями к ней.

Требование №1 Возможность изготовления детали простой технологией FDM-печати без добавления поддерживающих слоёв материала

Требование №2 Должна быть высокая зона охвата винтов

Требование №3 Хорошее сопротивление ударным нагрузкам

Требование №4 Вес комплекта защиты не должен превышать 15 грамм

Требование №5 Надёжность крепления деталей к раме БПЛА

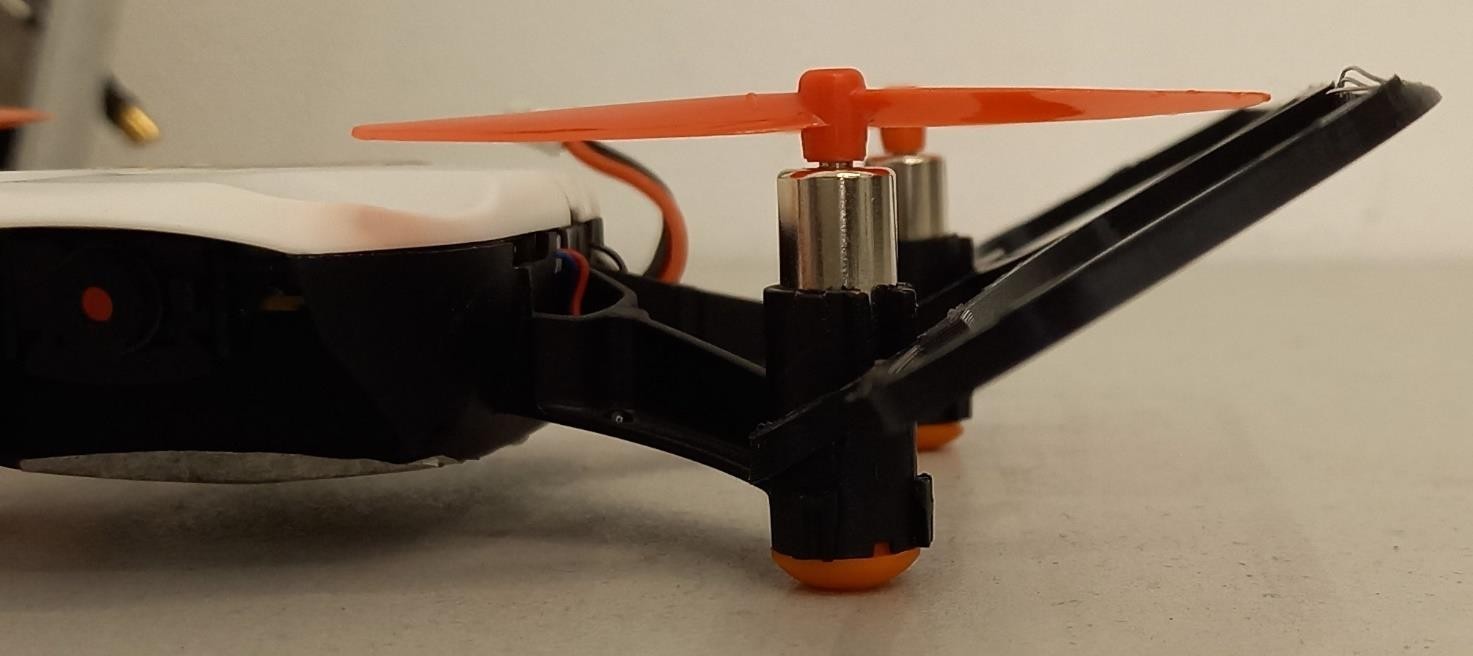

Учитывая все заявленные требования, было принято решение сделать деталь плоской, но придать крепёжному кольцу некоторый угол наклона. При установке детали на раму БПЛА ось крепёжного кольца совпадёт с вертикальной осью гондолы двигателя, а внешняя часть контура детали после установки будет находиться в точности на уровне лопастей винтов, обеспечивая им должный уровень защиты.

Анализ альтернативной защиты:¶

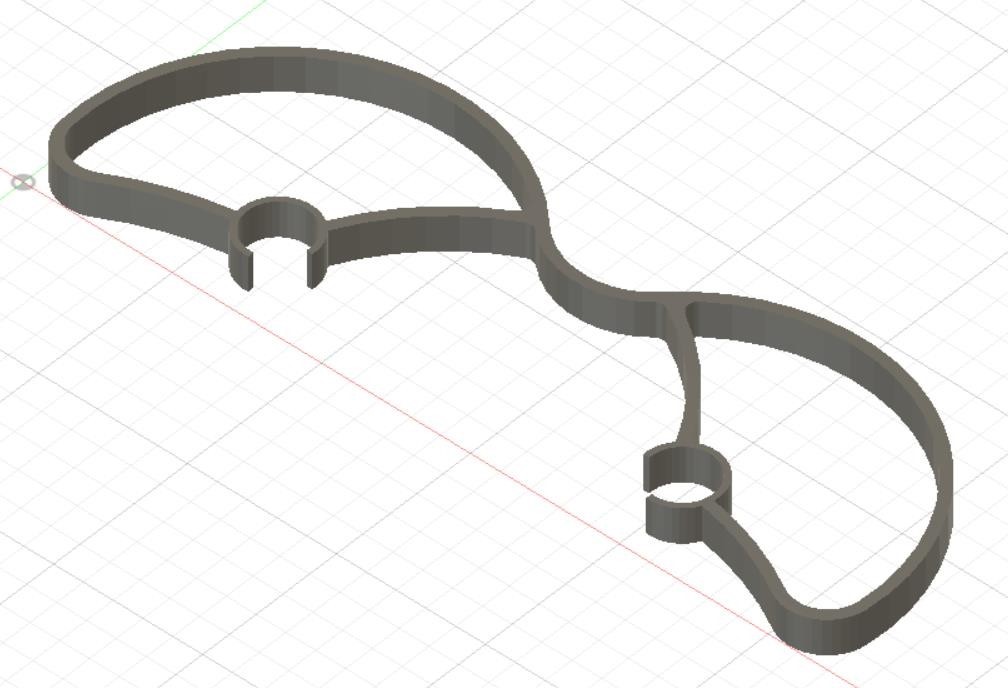

- На момент начала работ по проектированию, уже существовала альтернативная модель защиты винтов(рисунок 1), однако взять за основу альтернативного

комплекта данную модель не представлялось возможным ввиду того, что её внешний контур при установке на раму БПЛА располагается не на уровне лопастей винтов, а сильно ниже, не обеспечивая требуемый уровень защиты винтов.

Рисунок 1 - Альтернативная модель защиты винтов

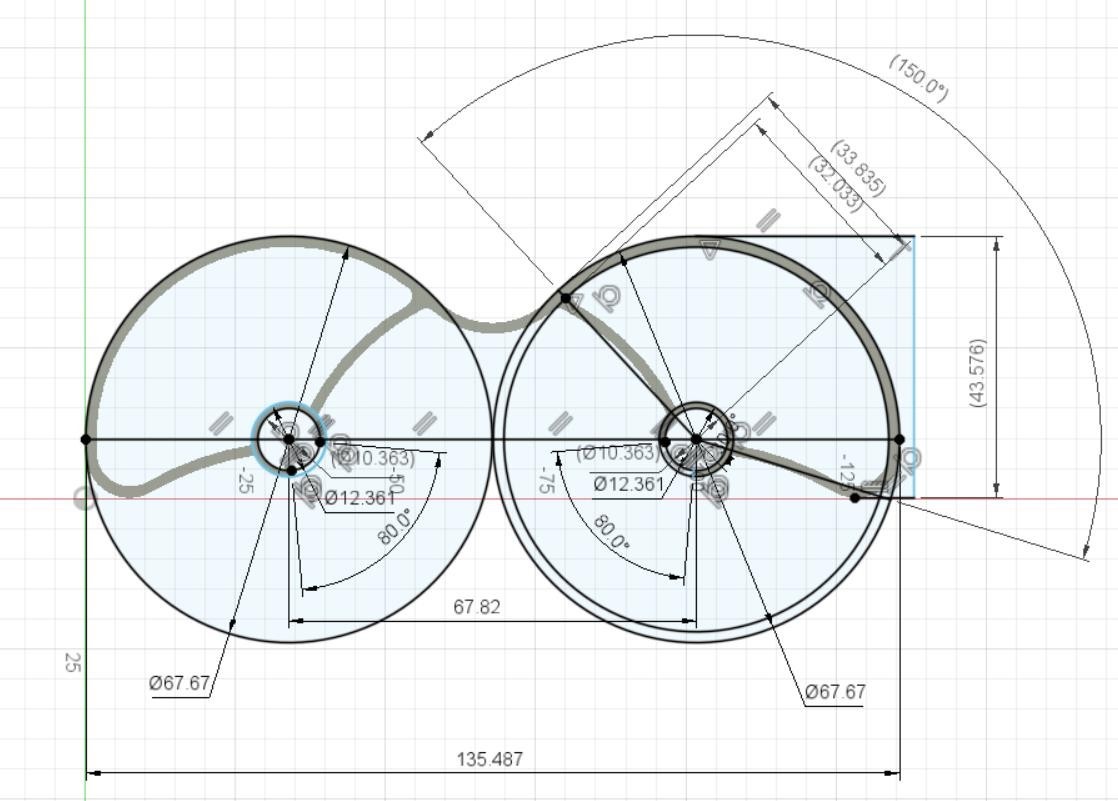

- Однако из данной модели в качестве справочной информации был взят ряд размеров, в частности, диаметр посадочного отверстия на гондолу двигателя и величина

угла прорези крепёжного кольца, через которую осуществляется боковая установка детали на гондолу двигателя. Эскиз с обозначенными размерами представлен на рисунке 2.

Рисунок 2 - Размеры альтернативной модели

Снятие размеров с реального объекта:¶

Оставшаяся часть размеров, в частности, диаметр винтов и внешние габариты, были взяты непосредственно с самого БПЛА при помощи штангенциркуля.

Создание эскизов и проектирование 3D-модели:¶

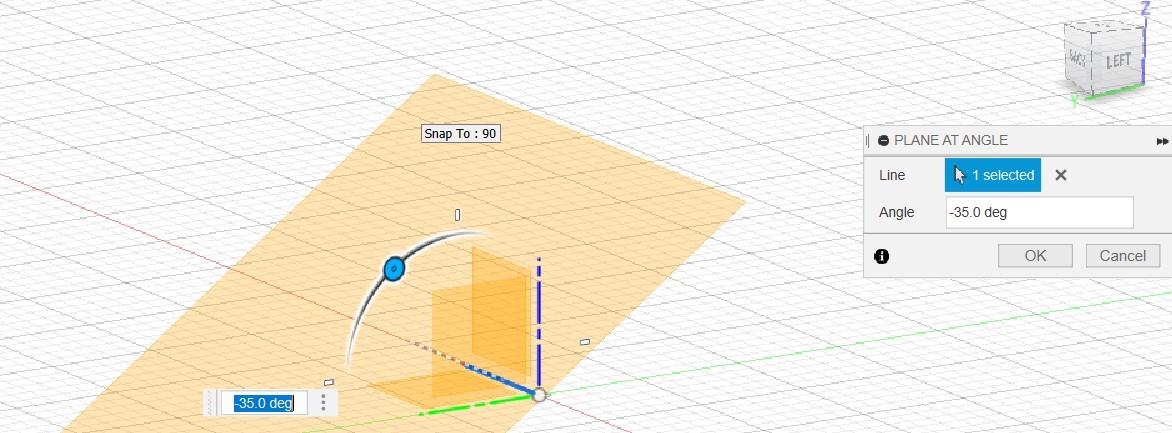

Построение детали начинается с построения вспомогательной плоскости под углом 35˚ к горизонтальной плоскости. Построение осуществляется командой «Construct - Plane At Angle». Осью поворота в данном случае выступает ось Х. Вспомогательная плоскость представлена на рисунке 3.

Рисунок 3 - Вспомогательная плоскость 1

Далее в этой плоскости строится эскиз 1, представлен на рисунке 4.

Рисунок 4 - Эскиз 1

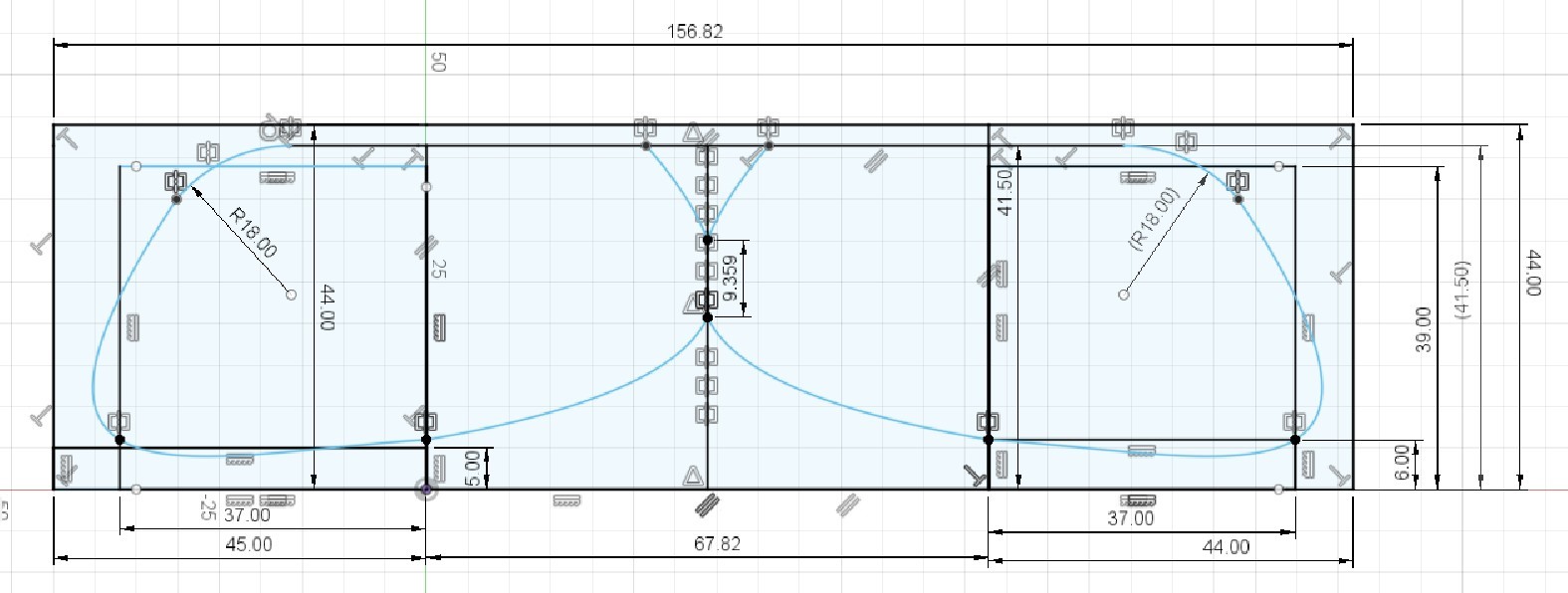

В плоскости XY выполняем построение эскиза 2, моделируя внешний контур детали. Эскиз 2 намеренно оставляем видимым для совмещения с ним эскиза 3, что представлено на рисунке 5.

Рисунок 5 - Эскиз 2

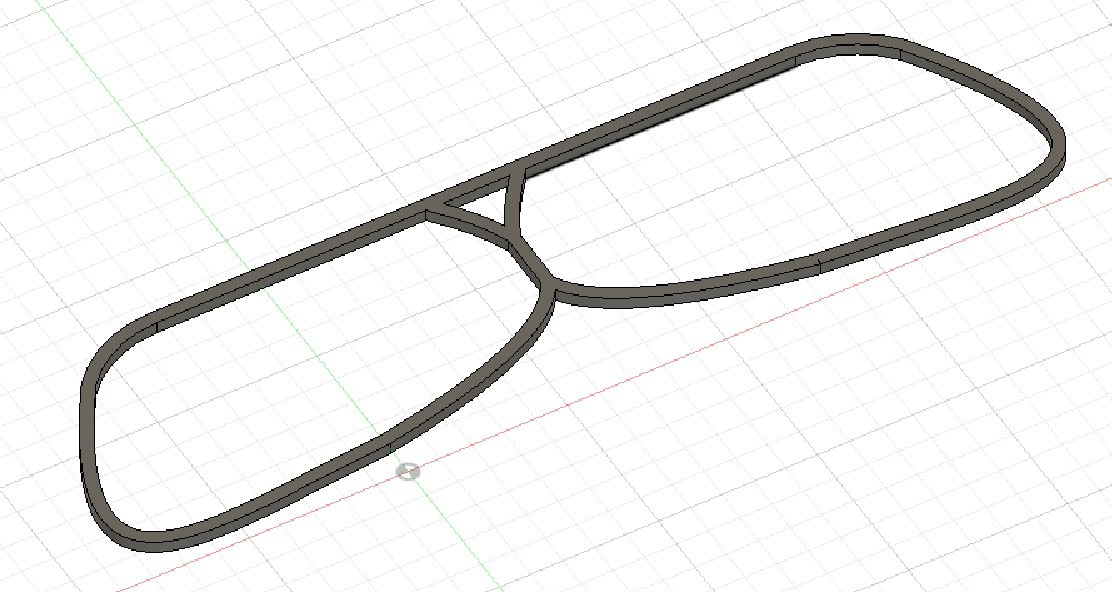

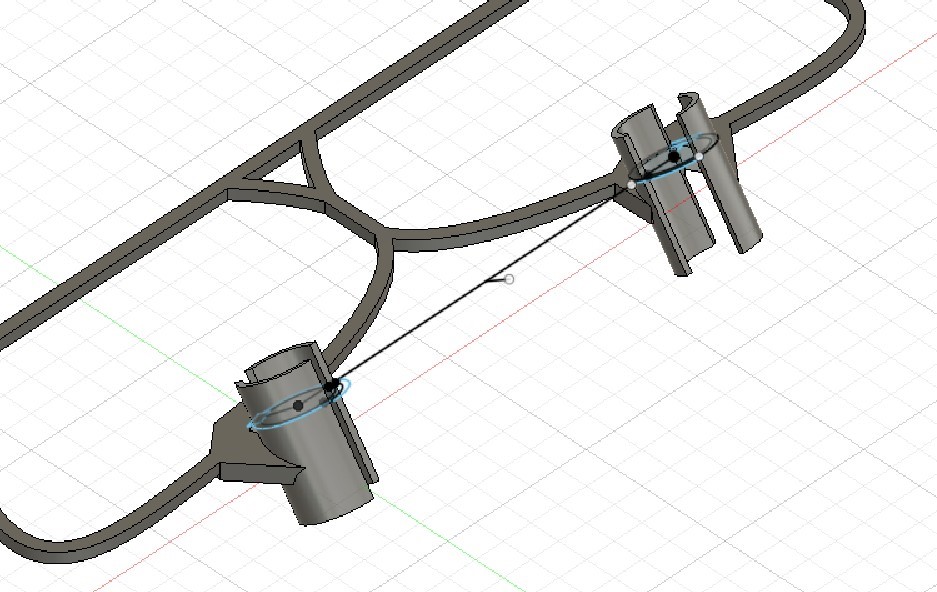

Посредством нескольких применений операции «Create - Pipe» моделируем внешний контур детали, что представлено на рисунке 6. Сечение контура квадратное, сторона 2 мм.

Рисунок 6 - Модель внешнего контура детали

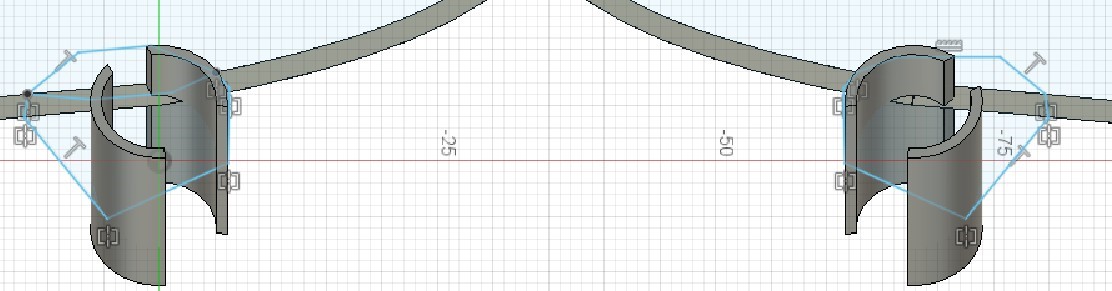

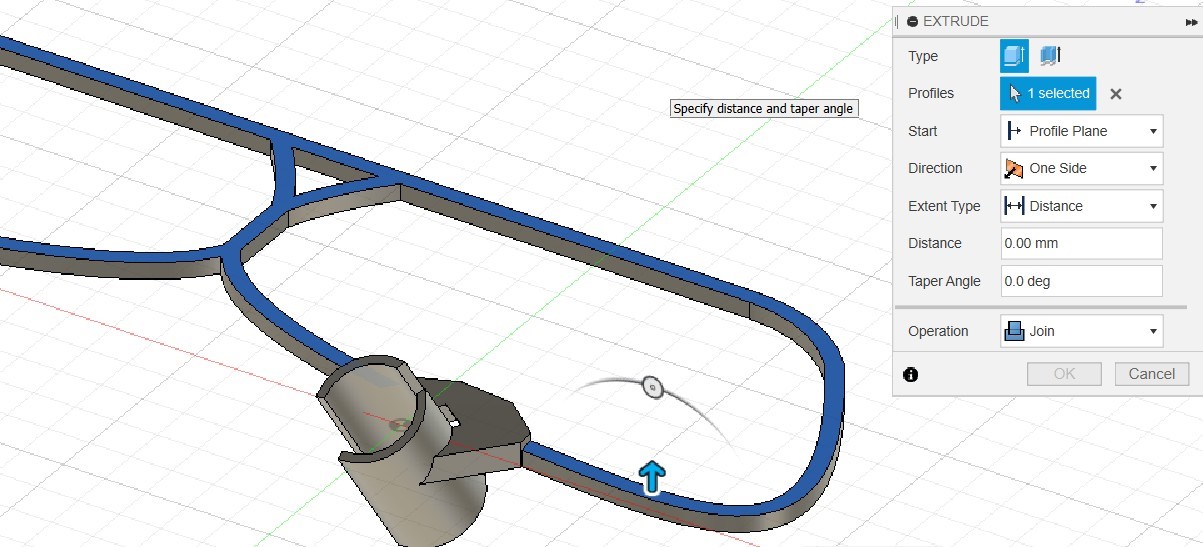

Посредством команды «Create – Extrude - Join» получаем заготовки крепёжных колец, что представлено на рисунке 7. Join характеризует объединение полученных заготовок с внешним контуром детали в единое тело. Длина пути выдавливания не играет большой роли, т. к. в дальнейшем планируется обрезание детали.

Рисунок 7 - Заготовки крепёжных колец

Для крепления крепёжных колец к внешнему контуру детали необходимо усиление конструкции, поэтом устроим эскиз 3, представленный на рисунке 8. Построение эскиза происходит в плоскости, лежащей на верхней горизонтальной плоскости внешнего контура.

Рисунок 8 - Эскиз 3

Далее применяется команда «Create – Extrude - Join» (глубина выдавливания 3 мм), что представлено на рисунке 9.

Рисунок 9 - Добавление усиления к детали

Произведём вырез отверстия и паза в крепёжных кольцах посредством применения команды «Create – Extrude – Cut», что представлено на рисунке 10. Профиль выдавливания взят из эскиза 1.

Рисунок 10 - Деталь с вырезами

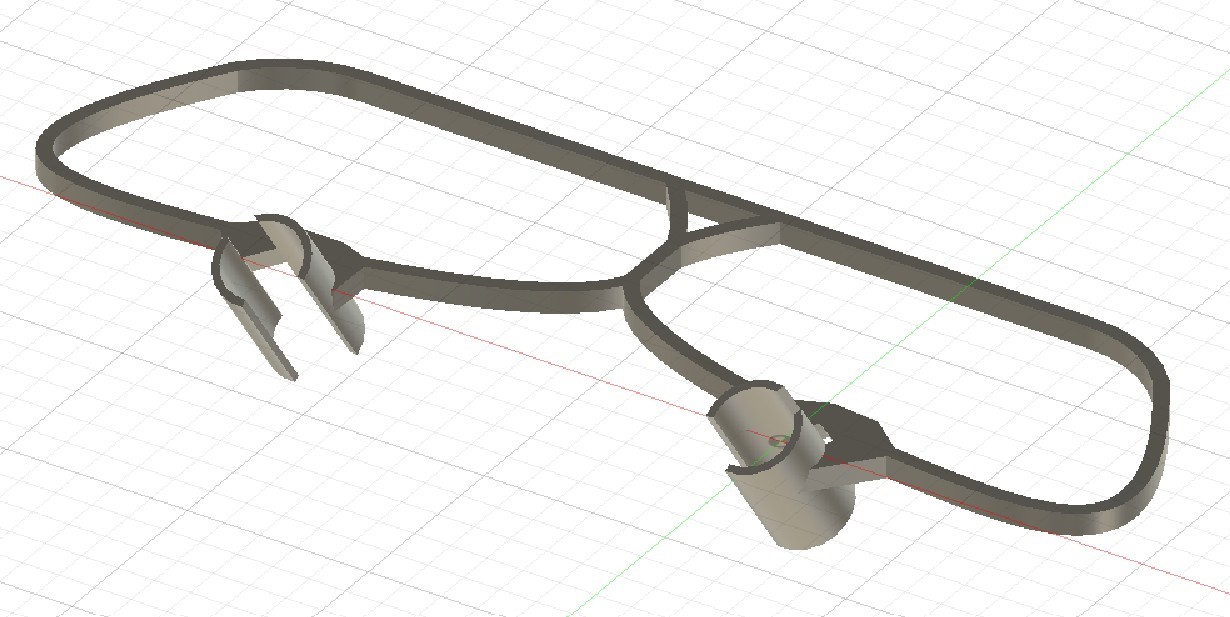

Произведём увеличение внешнего контура детали на 1 мм в высоту (основание детали должно лежать в одной плоскости) в направлении, обратном оси Z. Для этого перевернём деталь и воспользуемся командой «Create – Extrude - Join», что представлено на рисунках 11 и 12.

Рисунок 11 - Модель до увеличения

Рисунок 12 - Модель после увеличения

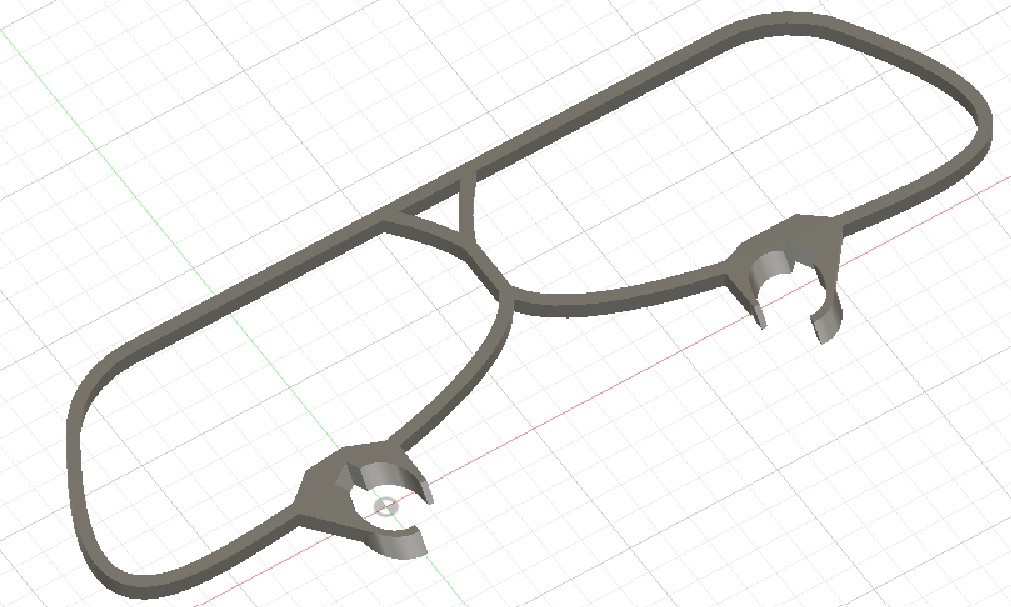

Произведём обрезание лишних частей крепёжных колец посредством создания прямоугольников нужного размера в составе эскизов 4 и 5 в верхней и нижней горизонтальных плоскостях внешнего контура детали соответственно и дальнейшего применения команды «Create – Extrude – Cut», что представлено на рисунке 13.

Рисунок 13 - Модель после обрезания

На внутреннем крае профиля детали произведём фаску, что представлено на рисунке 14.

Рисунок 14 - Создание фаски

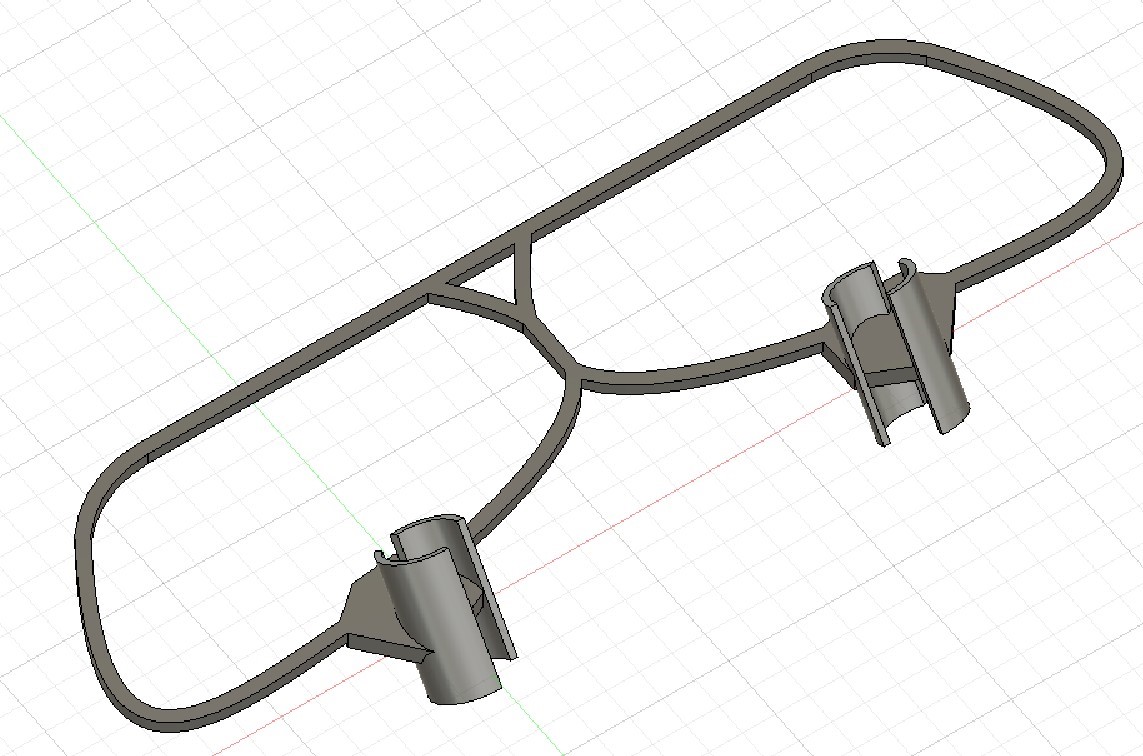

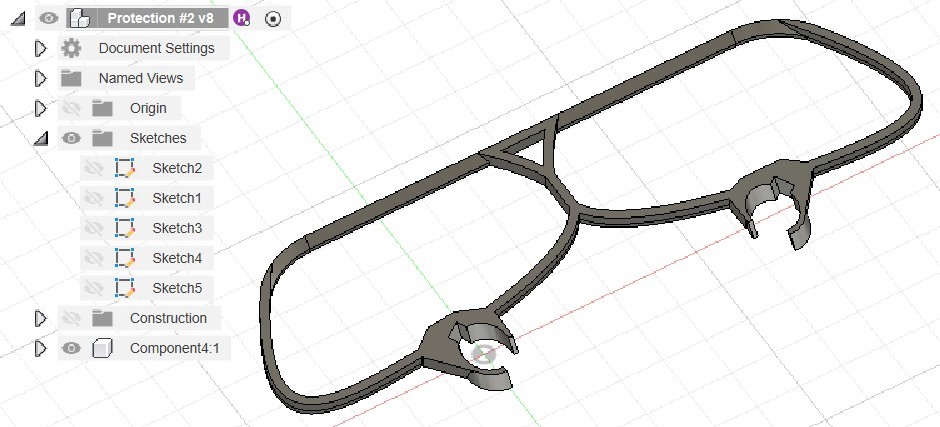

Переведём деталь из тела в компонент командой «Create components from bodies». Модель полученной детали защиты винтов для левого борта БПЛА представлена на рисунке 15.

Рисунок 15 - Модель и дерево

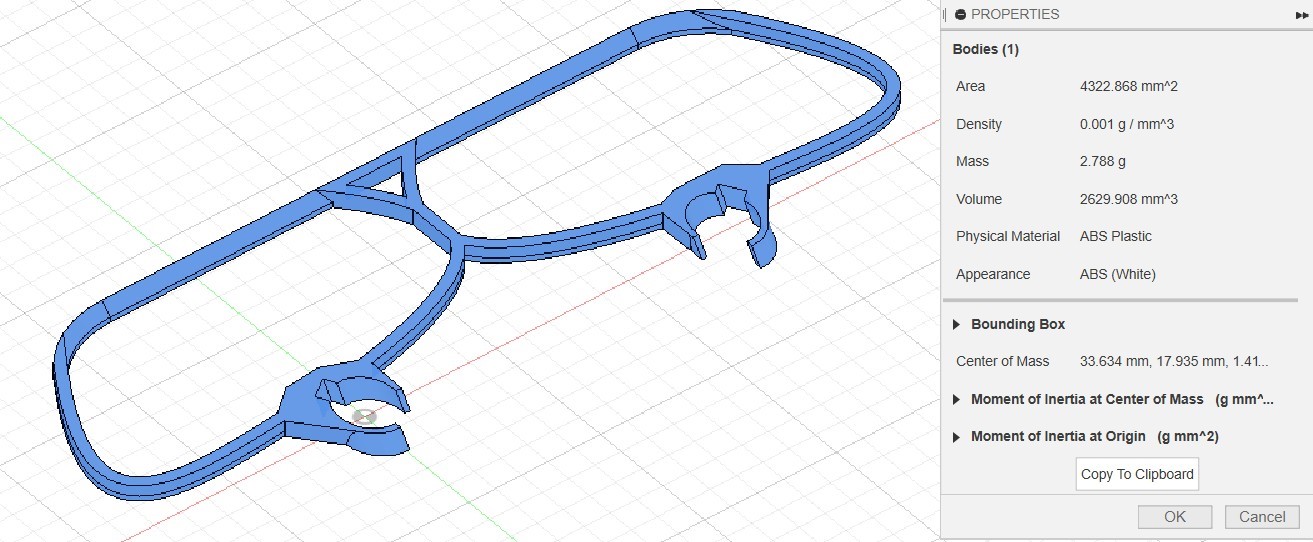

Поскольку деталь защиты винтов для правого борта симметрична текущей детали, её построение в данном и последующих разделах рассматривать не будем. Физические свойства полученной детали с назначением материала, близкого по своим характеристикам к заявленному в требованиях, представлены на рисунке 16.

Рисунок 16 - Физические свойства детали

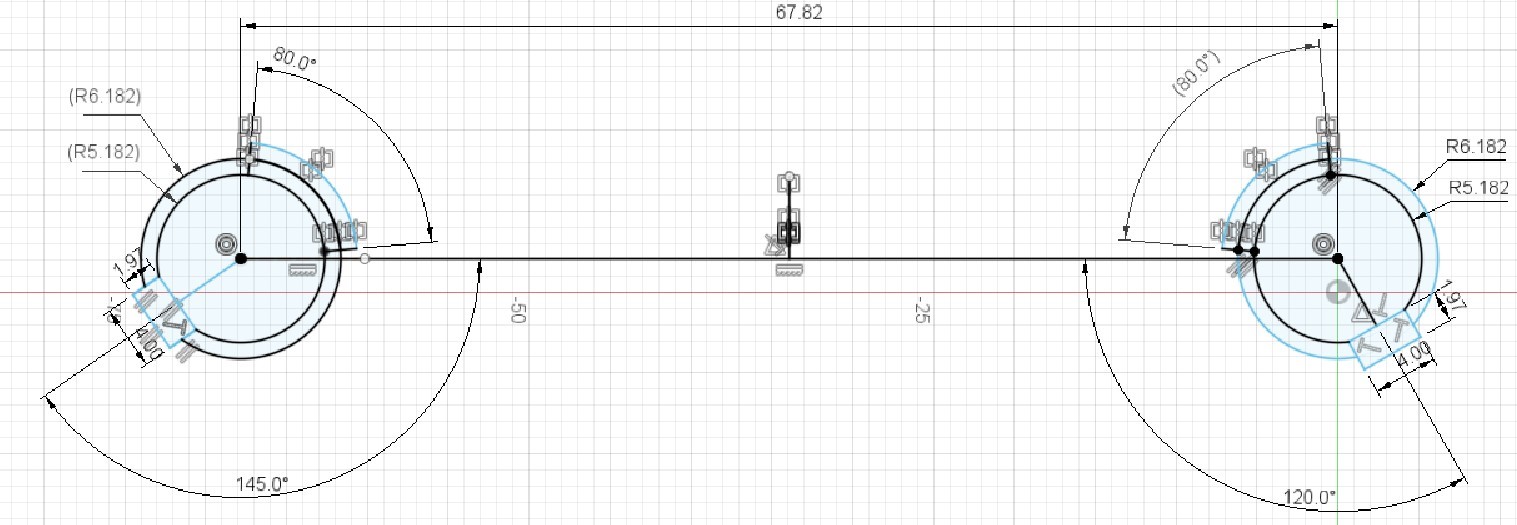

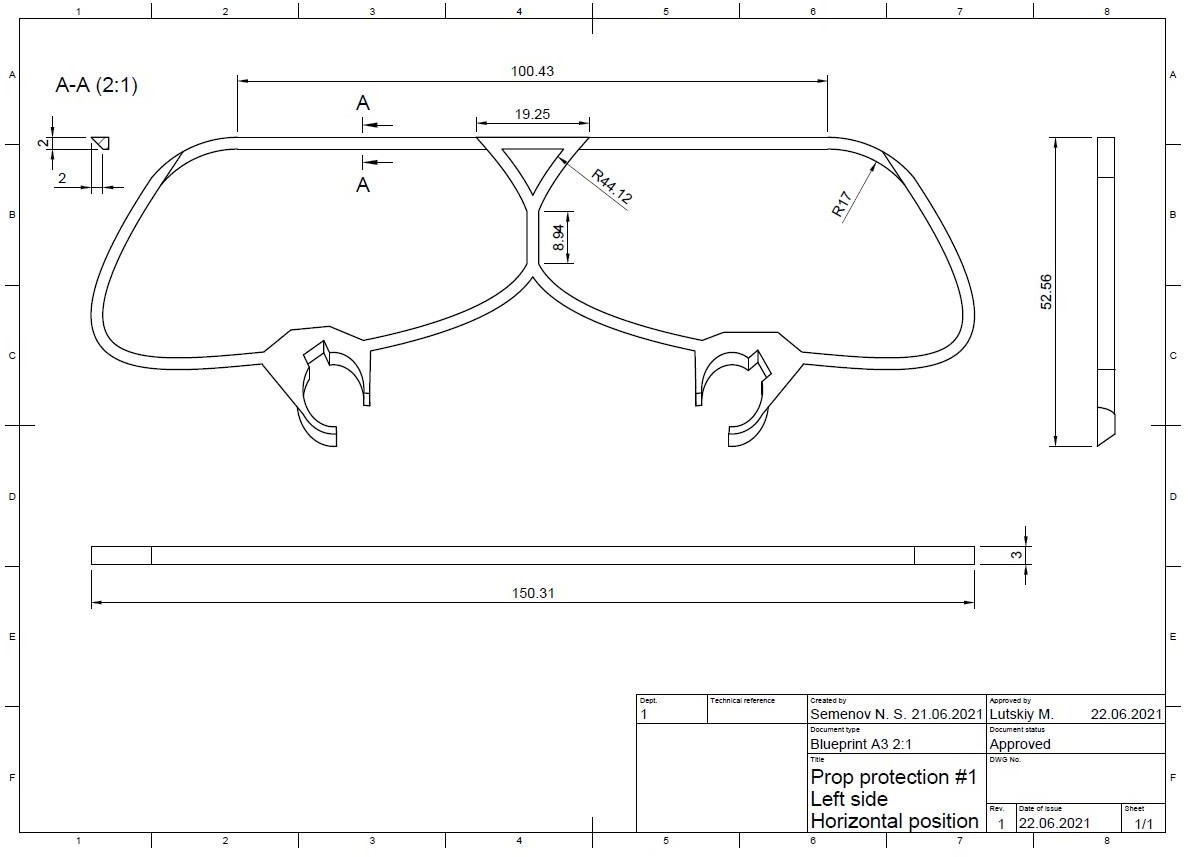

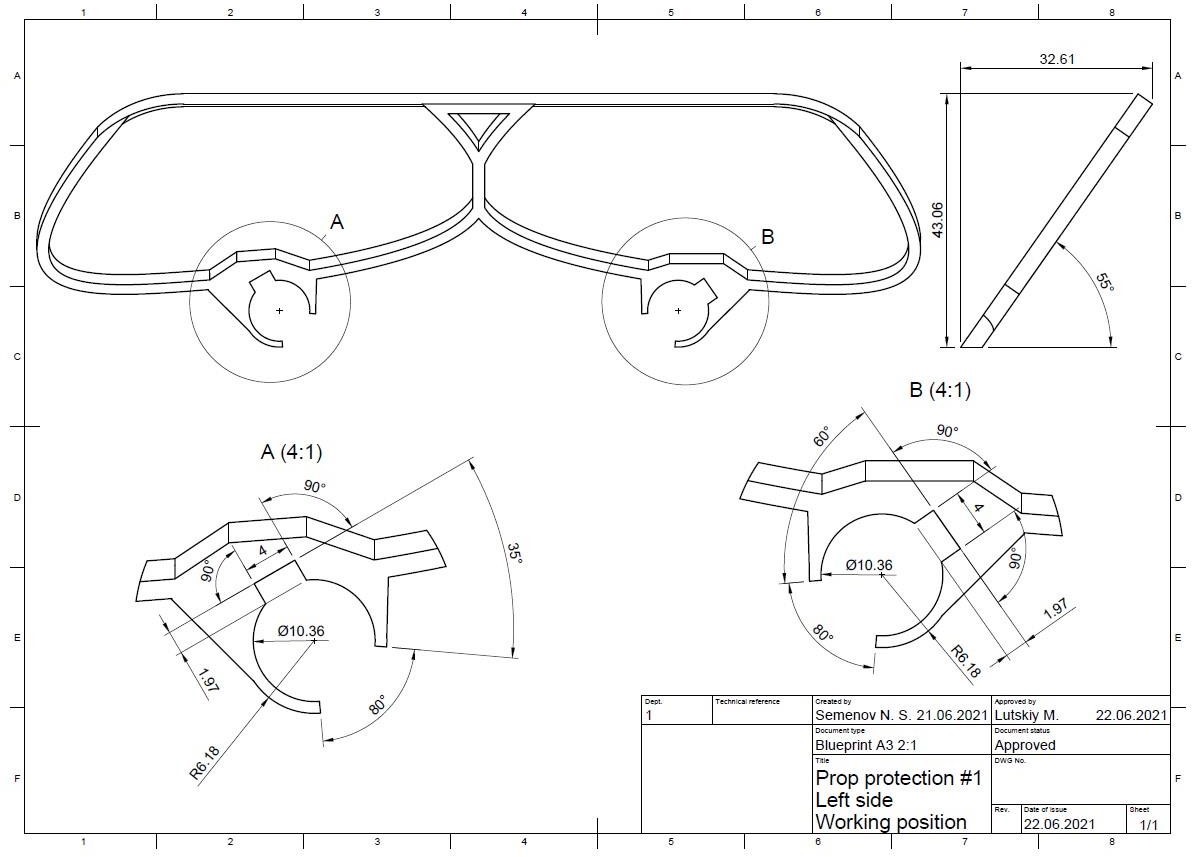

Ассоциативный чертеж был создан при помощи команды «Drawing – From design». Поскольку САПР Autodesk Fusion 360 не поддерживает построение чертежей в соответствие с ЕСКД, текущий и последующие чертежи будут выполнены в наиболее близком к ЕСКД формате ISO - основном международном стандарте оформления чертежей. К деталям защиты винтов требований по точности и шероховатости предъявлено не было ввиду низкой степени ответственности деталей, поэтому в чертежах текущей и последующих деталей соответствующие обозначения указаны не будут. Окончательные чертежи детали в горизонтальном и рабочем положениях представлены на рисунках 17 и 18, а также в приложении Б.

Рисунок 17 - Чертёж детали в горизонтальном положении

Рисунок 18 - Чертёж детали в рабочем положении

Печать защиты на 3D-принтере:¶

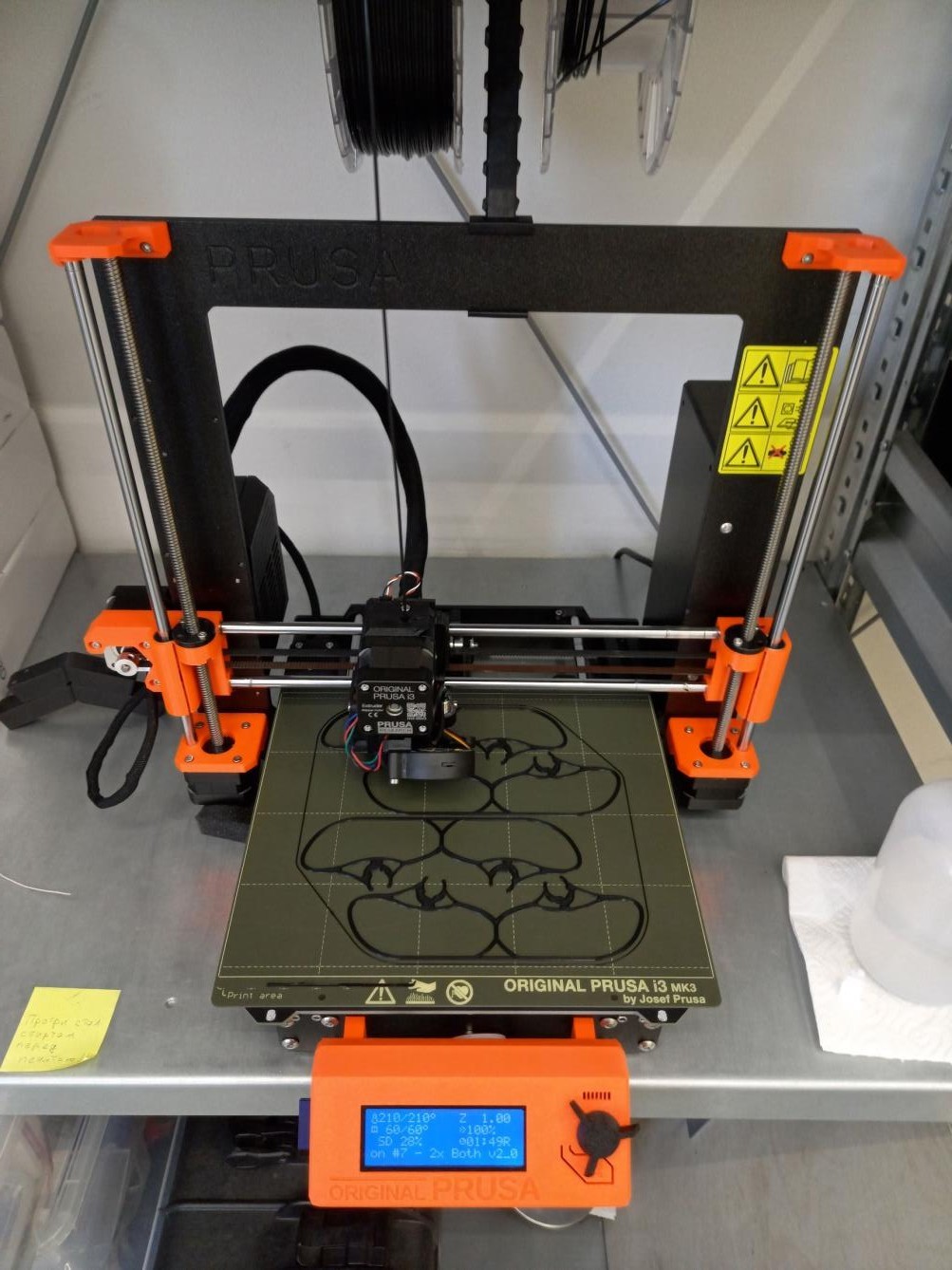

Детали защиты винтов БПЛА, процесс разработки и чертежи которых были показаны выше, проектировались под изготовление по технологии FDM-печати на 3D-принтере. В качестве материала был выбран PLA-пластик, как отвечающий требованиям по жёсткости и упругости. Для изготовления деталей использовался 3D-принтер Prusa i3 МК3, представлен на рисунке 19. Однако для печати детали подойдёт любой 3D-принтер.

Рисунок 19 - 3D-принтер Prusa i3 MK3

Процесс постановки деталей на печать выглядит следующим образом:¶

Модель детали, разработанная в САПР Autodesk Fusion 360, конвертируется в формат STL средствами всё того же САПР;

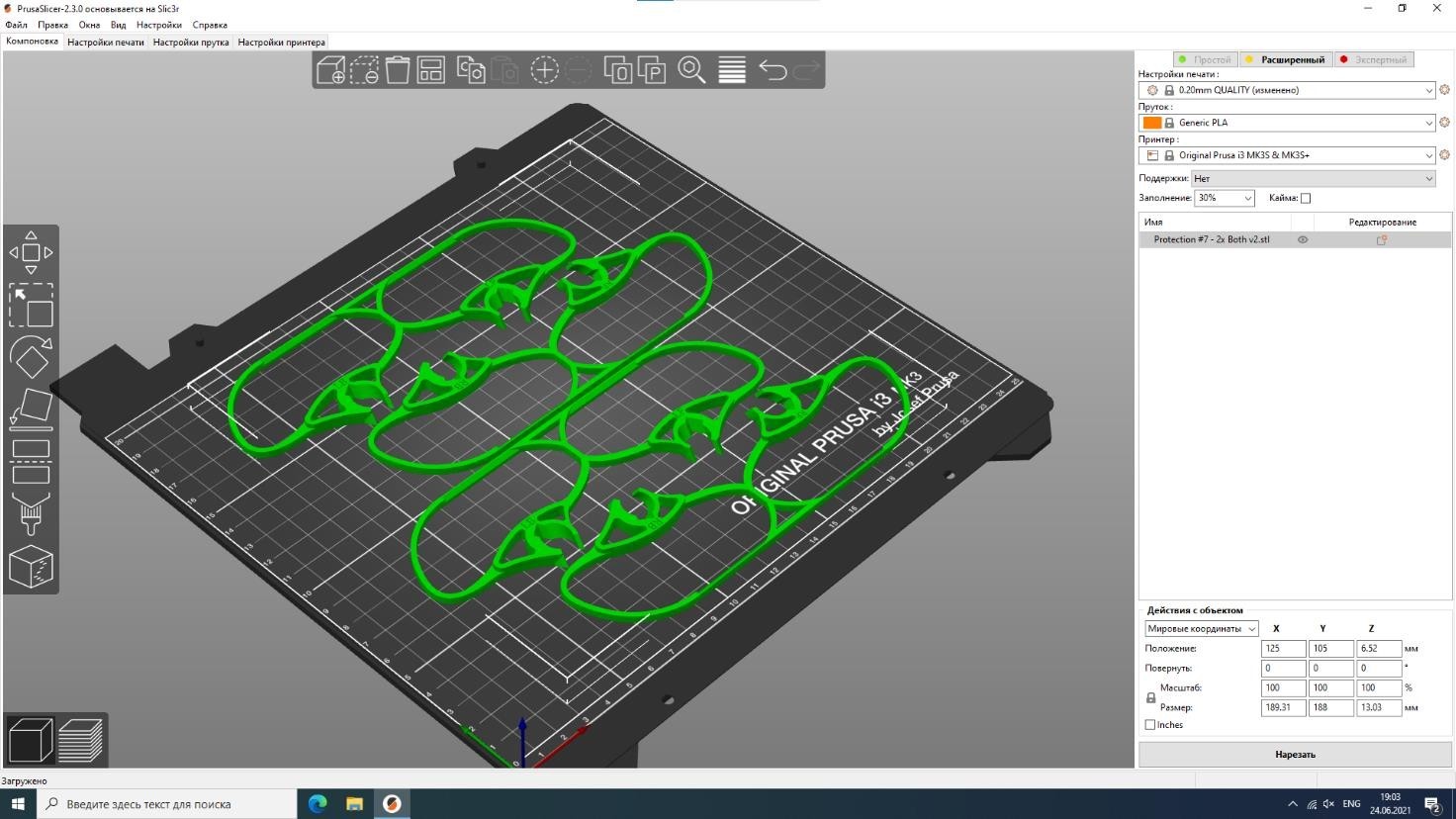

STL-файл импортируется в ПО Prusa Slicer, что показано на рисунке 20. Данное ПО позволяет установить положение деталей на печатном столе и параметры самой печати. В качестве примера далее рассмотрим постановку на печать для двух комплектов деталей защиты винтов одной из версий.

Рисунок 20 - Результат импорта stl модели в ПО

Далее устанавливаем параметры печати. Качество печати выбрано слой 0.2 мм QUALITY ввиду приемлемой точности и скорости печати. Деталь проектировалась под печать без поддержек и каймы, поэтому их не добавляем. Заполнение объёмных зон устанавливаем в 30% - компромисс между прочностью и лёгкостью.

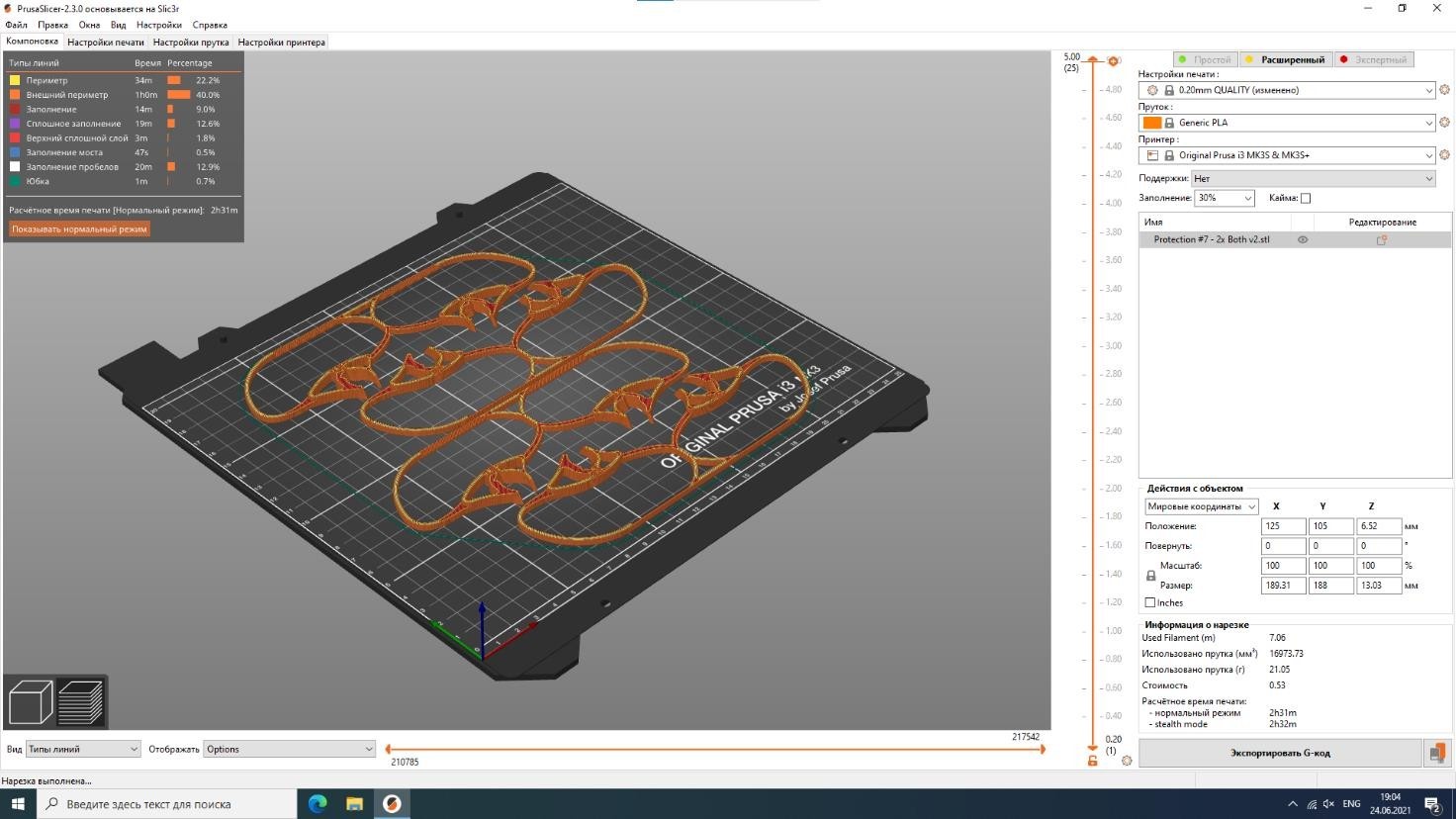

Затем нарезаем детали на слои, что представлено на рисунке 21.

Рисунок 21 - Нарезка детали послойно

После этого исполняемый код экспортируется на SD-карту 3D-принтера и можно приступать к печати.

Деталь, получена в результате 3D-печати, устанавливается на раму БПЛА, что представлено на рисунке 22.